RC Jetprint - Flugzeuge aus dem 3D-Drucker

Gegenwart, Praxis und Zukunft

Der 3D-Druck wird in unserem Modellbauhobby immer mehr Einzug finden. RC-Jetprint (Andreas Siek) entwickelt in Kooperation mit VJM-Aviation (Joel Vlashof) einzigartige Modellflugzeuge und machen die Druckdateien für diese Modelle verfügbar. Wir von edf-jets.de haben mit Andreas Siek gesprochen, der uns in einem Interview einen Einblick in die Modelle und den Stand der Technik sowie auch einen kleinen Ausblick zum Thema 3D-Druck gibt.

edf-jets.de: Ihr habt Euch ja dem Entwurf von 3D-Druck-Dateien für EDF-Jet-Modelle verschrieben und da auch ganz speziell mit VTOL- und Vektor-Antriebstechniken. Erzähl uns doch einmal wie das ganze begann und sich entwickelt hat, denn mittlerweile seid Ihr ja ein Team von mehreren Personen.

Andreas Siek (RC Jetprint): Begonnen hat das Thema bereits in den 80er Jahren und dem Versuch einen Eigenbau-Composite Harrier und einer eigens konstruierten Pegasus Verteilung auf den üblichen vier Schubdüsen und den damals verfügbaren Benzinmotoren und den ersten Impellern auf dem Markt herzustellen und als VTOL-Modell auszulegen. Die Urformen hierzu wurden in mühseliger Kleinstarbeit und über Jahre hinweg erstellt, getestet und wieder verändert bis hin zum Erstflug. Allerdings war über ein kontrolliertes Schweben die Technologie noch nicht ausgereift und optimiert auf ein funktionierendes Schub-Gewichtsverhältnis, sowie Stabilisierungstechnologien.

Somit wurde das Projekt erstmal auf Eis gelegt und dann wieder erneut aufgegriffen, wo eine neue Chance durch EDF und LiPo-Technologie, sowie leichten UAP-Stabilisierungs-Boards gesehen wurde. Beschleunigt wurde dies Thema durch bereits vorhandene 3D-Drucktechnologie, wodurch sich natürlich der Aufwand für Prototypen-Entwicklung massiv reduziert hat, und man einfach im CAD Änderungen vornehmen und anschließend testen konnte.

Durch Social-Media Plattformen, wie YouTube wurde ich dann auf Joel Vlashof aufmerksam, der ebenfalls an einem Harrier-Projekt forschte und bereits erfolgreiche Schwebeversuche erfolgreich absolviert hat. Bei der VTOL-Weltmeisterschaft in Friedrichshaven - ausgeführt vom Dornier-Museum - lernten wir uns dann 2018 kennen und sind seitdem sehr gut befreundet. Rene Rosenträger gewann diese Weltmeisterschaft mit seiner eigens entwickelten Composite Su-47 Berkut mit dem Modellname „Su-X“ ausgelegt ebenfalls als VTOL-Modell. Rene und ich lernten uns dann 2020 kennen, wo wir über gemeinsame Projekte gesprochen hatten. Er wollte zu diesem Zeitpunkt seine Su-X digitalisieren, um mit diesem Modell in einen Design-Forward Prozess zu gelangen und ich wollte auf seine Leichtbauerfahrung zählen für einen weiteren Harrier in Composite Bauweise, welcher als digitale Dateien bereits zu 70 Prozent fertig war.

Zügig entschieden wir uns seine Su-X Version als druckfähiges Modell zu gestalten in einer kleineren Größe, und das Harrier-Design als aerodynamisches Modell im Kleinversuch als 3D-Druck-fähiges Modell fertig zu konstruieren und zu testen. Da sowohl Joel und auch Rene bereits als Influencer in der Modellbauszene bei Instagram, YouTube etc. sehr bekannt waren ließen die Anfragen der Follower nach dem Erwerb der Pilotprojekte nicht lange auf sich warten. Vor diesem Hintergrund entschloss ich mich 2022 die RC-JETPRINT zu gründen und eine digitale Verkaufsplattform zu gestalten, wo Interessierte RC-Modellbauer unsere Projektdateien erwerben können.

edf-jets.de: Was bekommen denn die Leute die bei Euch bestellen?

Andreas Siek (RC Jetprint):Wir bieten zum Verkauf druckfähige STL-Dateien, welche von jeder 3D-Slicer-Software zur eigenen G-Code-Generierung gelesen werden können und dann vom 3D-Drucker gedruckt werden - abhängig ist dies natürlich vom Bauvolumen, die wir in unseren Projekten vorgeben. Somit sind die Flugzeuge von jedem, der sich bereits ein wenig mit 3D-Drucktechnolgie auskennt auch herstellbar. Mittlerweile drucken wir auch komplette Fahrwerke in Form von Carbon verstärktes PLA und auch Räder (TPU) mit dieser Technologie. Die designten STL-Dateien und Druckteile werden im Konstruktionsprozess so ausgelegt, dass bestehende und im Handel erhältliche RC-Produkte wie Servos, Fahrwerke, Impeller und Regler etc., dort reinpassen. Somit müssen diese Teile, sowie eventuell auch notwendige Verstärkungsrohre oder allgemeines RC-Zubehör selbst vom Erbwerber der Druck-Dateien besorgt und dazugekauft werden, um das Modell zu bauen.

edf-jets.de: Welche Modelle habt Ihr denn im Programm und wird es in Zukunft auch Modelle außerhalb des VTOL/Vektor-Antriebsbereich geben?

Andreas Siek (RC Jetprint): Unsere angebotenen Modelle/ Projekte sind zurzeit:

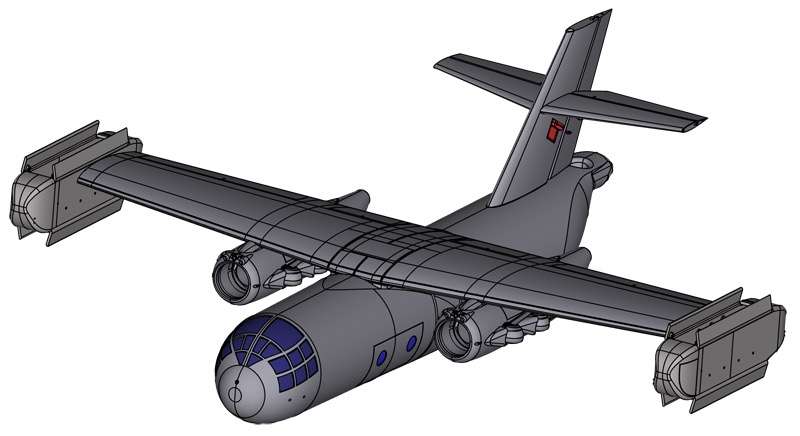

- Su-XR Plus mit Vektorsteuerung und funktionalen Vorflächen | Projektinhaber: Rene Rosentraeger (s. Abb. oben)

- Sea -Harrier mit Pegasus Ducting (Projektinhaber: Andreas Siek, RC-Jetprint)

- F-35B als VTOL Modell | Projektinhaber: Joel Vlashof und RC-Jetprint (s. Abb. unten)

Im Moment arbeiten Joel und ich an einer druckfähigen Dornier Do-31, welche bereits erste Schwebeversuche erfolgreich absolviert hat und einer Boeing X-32B, wo wir bereits eine Mini-Hand-Launcher-Version als Wurfmodell ebenfalls auf der Homepage anbieten.

Sowohl Rene, Joel und ich arbeiten parallel auch an anderen Projekten. Somit wird als nächstes auf RC-Jetprint eine 2 x 70 mm EDF-Version der Su-57 Felon erscheinen, welche von den Funktionen her sehr stark am Original angelehnt sein wird und natürlich auch eine komplett neu entwickelte 120 Grad Vektorsteuerung besitzen wird, die wie eine Taumelscheibe angesteuert wird, sowie voll drehbare Seitenruder und komplett funktionale Vorflächen (Slat-System) beinhalten wird. Grundsätzlich muss es also nicht immer VTOL sein aber wir legen aber schon Wert auf die Umsetzung der Funktionen im Modell wie im Original. So scale wie möglich und Kompromisse wo nötig ist dort mein Grundsatzmotto.

edf-jets.de: Was ist das denn für ein Material mit dem Ihr druckt und gibt es da besondere Anforderungen, bzw. wie schwierig ist denn da der Druck?

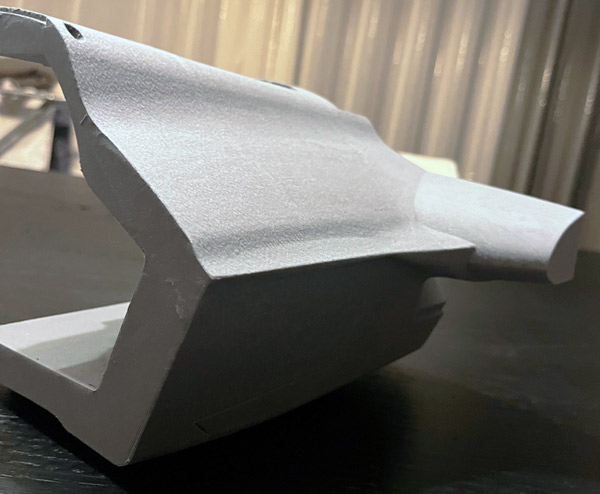

Andreas Siek (RC Jetprint): Die Rumpf- Flächen und Ruderteile drucken wir mit einem LW-PLA Filament. LW-PLA ist ein Filament für 3D-Drucker mit einer innovativen Eigenschaft im Vergleich zu anderen 3D-Druckfilamenten. Dieses Filament kann, wenn es extrudiert wird, sein Volumen um fast das Dreifache vergrößern und sein Gewicht somit um bis zu 65 Prozent reduzieren, indem die Dichte variiert wird. Dieses Material ist ideal für Anwendungen, bei denen Gewicht und Festigkeit eine Voraussetzung sind.

Das Material ist grundsätzlich sehr gut schleifbar, schneidbar und kann somit sehr leicht nachbearbeitet werden. Allerdings sollte das Filament mit seinen Druck-Parametern sehr gut eingestellt werden, um die perfekten Eigenschaften dieses Materials zu erreichen. Diese variieren in Drucktemperatur, der Flussdichte und auch der Druckgeschwindigkeit von Drucker zu Drucker und haben einen Einfluss auf die Qualität, die Steifigkeit und auch das Gewicht des Bauteils.

Ansonsten lässt sich das Filament grundsätzlich mit jedem FDM-Drucker verarbeiten.

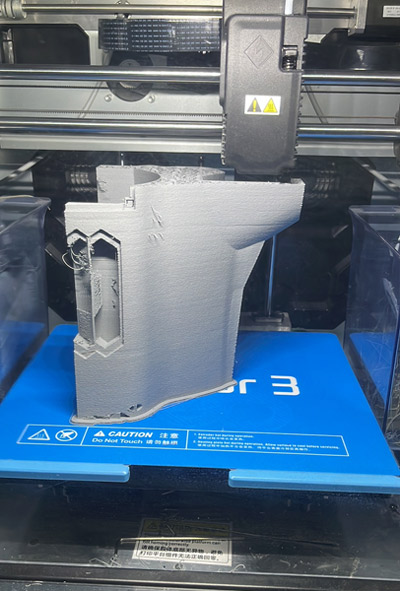

Das FDM-Verfahren (Fused Deposition Modelling), im Deutschen auch als Schmelzschichtung, bzw. Düsenschmelz-Verfahren bekannt, beruht auf dem Verschmelzen und anschließendem schichtweisen Auftrags eines Kunststoffs. Beim FDM-Druck wird der zu verarbeitende Kunststoff einem Extruder in Filamentform zugeführt, dort geschmolzen und durch Hotend und Düse gemäß der in den CAD-Dateien festgelegten Struktur auf ein meist beheiztes Druckbett aufgetragen. Je nach Modell des FDM-Druckers sind dabei Düse, Druckbett oder beides beweglich.

edf-jets.de: Wie sieht es denn mit den Materialeigenschaften aus? Gibt es da im Betrieb Einschränkungen oder bestimmte Dinge auf die man achten muss?

Andreas Siek (RC Jetprint): Das fertig gedruckte LWPLA Material neigt leider dazu, unschöne Verformungen unter Hitze bei Oberflächentemperaturen über 30 Grad oder länger anhaltender Sonneneinstrahlung zu bilden. Dies ist zurzeit leider so und auch leider der derzeitige Stand der Technik. Somit sollte direkte Hitzeeinwirkung, wie zum Beispiel das Flugzeug im Sommer im Kofferraum lassen, vermieden werden und auf ein helle Farbgebung des Modells geachtet werden.

edf-jets.de: Man möchte im Jet-Bereich ja immer auch optisch etwas Schönes. Wie sieht es bei dem Material mit der Oberflächenbehandlung, bzw. Veredelung aus?

Andreas Siek (RC Jetprint): Für einen Grundschutz der Oberfläche und einem verbesserten Hitze-/ Verformungsverhalten des Materials empfehlen wir eine dünne Schicht aus Harz-Spiritus-Gemisch mit einem Mischungsverhältnis von 50/50 auf die Oberflächen aufzubringen. Dies erhöht ebenfalls zudem die Steifigkeit der Oberfläche und auch des Bauteils bei nur sehr geringer Gewichtszunahme des Modells. Ansonsten kann das Material wie herkömmliches GFK bearbeitet werden. Also mit 2K-Spachtelmassen, Grundierungen und auch 2K-Lacke können problemlos auf dem Modell verwendet werden.

edf-jets.de: Wenn ich jetzt selbst keinen 3D-Drucker habe gibt es da trotzdem eine Möglichkeit wie ich an die gedruckten Teile komme?

Andreas Siek (RC Jetprint): Druck-Services von sogenannten Print-Shops gibt es bereits jede Menge auf dem Markt und werden angeboten. Allerdings ist mir noch keiner bekannt, der auf das LWPLA-Filament spezialisiert ist. Vom Kosten-Leistungsverhältnis für diese Services würde ich Dir jedoch tatsächlich aus Kostengründen empfehlen sich gleich einen 3D-Drucker zuzulegen. Die kosten heute wirklich nicht mehr die Welt.

edf-jets.de: Wenn ich jetzt in den 3D-Druck im EDF-Jet-Modellbau einsteigen möchte, was brauche ich und wie gehe ich vor? Gibt es bestimmte Dinge vor denen Du abraten würdest?

Andreas Siek (RC Jetprint): Manbenötigst für den Einstieg lediglich einen 3D-Drucker, einen Computer mit einer Slicer-Software zur G-Code-Generierung für Deinen Drucker und natürlich das Filament. Ich denke, dass man jeden Drucker mit LWPLA-Filament ans Laufen bringen kann. Die Druckqualitäten werden jedoch zum Beispiel durch eine Einhausung zur Erhaltung der Grundtemperatur um das Bauteil während des Drucks deutlich erhöht.

edf-jets.de: Wird sich mit den Materialien auch noch etwas tun? Werden sich die Materialeigenschaften auch noch verändern? Was für eine Rolle spielt jetzt und in Zukunft 3D-Kunststoffteile für Nase, Kanten, Aufnahmen eine Rolle?

Andreas Siek (RC Jetprint): Die Entwicklung wird hier rasant voranschreiten, sowohl in der Druckertechnologie, als auch in der Filament-Herstellung, da es aus meiner Sicht die Zukunft ist und wir uns erst am Anfang dieser Entwicklung im RC-Modellbau befinden. Bei den Materialien gibt es bereits jetzt schon ein sogenanntes HT-LWPLA-Filament (High Temperature), welches bereits eine sehr hohe Temperaturbeständigkeit bietet. Allerdings ergaben hier erste Test-Drucke von mir, dass man mit einer Gewichtszunahme mit bis zu zehn Prozent zu rechnen hat. Weiterhin sind die gedruckten Teil auch etwas spröder. Somit aus meiner Sicht noch nicht wirklich eine Alternative zum LWPLA.

Stell Dir doch nur einmal vor, Du kauft ein Modellflugzeug einmal und besitzt es für den Rest Deines Lebens zum Fliegen. Wenn es einmal abstürzt oder kaputt geht, baust Du Dir ein Neues. Wenn Du mal ein Ersatzteil brauchst, dann druckst Du Dir schnell eines. Eventuell beinhalten die Dateien ja auch Teile oder Komponenten wie Fahrwerk- oder Impeller-Aufnahmen, Servohörner, Fahrwerksbeine, Räder usw.

edf-jets.de: Wie siehst Du denn die weitere Zukunft des 3D-Drucks im EDF-Jet-Modellbau? Ist schon alles ausgereizt?

Andreas Siek (RC Jetprint): Hier sag ich mal sind der Phantasie keine Grenzen gesetzt, da man wirklich alles was sich der Anwender in einem CAD-Design überlegt auch grundsätzlich drucken kann. Wie wär es mit Komplettflugzeugen aus einem 3D-Drucker.

How to resolve AdBlock issue?

How to resolve AdBlock issue?