Grumania Eurofighter als Impeller-Jet im Maßstab 1:10

Autor: Andrea Cathleen Klingner, Peter Kaminski

Fotos: Andrea Cathleen Klingner, Joachim Schuster

Der Eurofighter 1:10 von Grumania ist ursprünglich für eine kleine Turbine vorgesehen aber die Modellgröße und der Aufbau ist ideal für den die Impellerumrüstung. Der Grumania Eurofighter Modell selbst ist Semi-Scale, da nicht alle Proportionen dem Original entsprechen.

Mittlerweile hat Grumania einen größeren Eurofighter im Maßstab 1:8 im Programm und bietet den im Maßstab 1:10 leider nicht mehr an aber es sind ja erfahrungsgemäß immer noch Baukästen im Umlauf oder im Bau und daher wollten wir unseren Erfahrungsbericht nicht vorenthalten.

Das Original

Der Eurofighter Typhoon ist ein zweistrahlige Mehrzweckkampflugzeug, welches als Gemeinschaftsentwicklung von Deutschland, Großbritanien, Italien und Spanien in einem Konsortium entstand. Der konkreten Entwicklung gingen verschiedenste Programme voraus. 1986 wurde dann die Eurofighter Jagdflugzeug GmbH gegründet und den Erstflug absolvierte der Eurofighter-Prototyp DA1 dann im März 1996.Am 30. April 2004 war es dann so weit: der Eurofighter wurde offiziell bei der Ausbildungsstaffel des Jagdgeschwaders 73 in Laage in Dienst gestellt. Im Juli 2006 wurden die ersten vier Maschinen bei dem Jagdgeschwader 74 in Neuburg an der Donau für den regulären Dienst übergeben. Charakteristisch für den Eurofighter sind die Deltaflügel, die Canards sowie das hohe Seitenleitwerk, sowie natürlich die Flugeigenschaften, wobei besonders die Steigrate und Wendigkeit bemerkswert ist. Mehr Informationen zum Eurofighter gibt es u. a. bei Wikipedia.

Vorab auch noch ein paar Hinweise zum Thema Scale. Es gibt auch einige Bücher mit viele Details-Farbabbildungen:

- Der Eurofighter, B. Vettel/F. Vettel, Motorbuch Verlag, ISBN-13: 9783613028203 (gebunden, 187 Seiten)

- ADJP 006 Eurofighter, Dr. Andreas Zeitler, AirDoc, ISBN-10: 3935687745 (engl.)

Weiter gibt es eine ganze Reihe von Plastikmodellen. Die Bauanleitung der Revell Bausätze sind übrigens als PDF-Dokument frei verfügbar und hier werden auch mehrere Modelle in verschiedenen Maßstäben angeboten.

Das Modell

Der Maßstab des Rumpfes beträgt 1:10 und die Flügel sind etwas über zehn Prozent größer als bei den Originaldimensionen. Man muss bedenken, dass es ja eigentlich eine Turbinenversion ist und eine Turbinenversionen ist deutlich schwerer als die umgerüstete Impellerversion und daher macht der größere Flügel auf jeden Fall Sinn. Der Düsenauslass ist nicht geteilt und daher nicht Scale aber gerade zu prädistiniert für den Einsatz eines einzelnen Impellers. Zu dem Modell bietet Grumania auch ein passende Fahrwerke an und zwar eines für den Betrieb mit Turbine und ein leichteres (Jet-1A), welches von der Grumania SU 27 stammt, für die Impellerversion. Das Einziehfahrwerk ist auch nicht Scale, aber vom Abstand der Beine und Position so für einen problemlosen Start erforderlich.

Der Baukasten besteht aus GFK-Rumpf mit angeformten Seitenleitwerk, Styro/Abachi-Flügel, zwei GFK-Canards und Strömungskörper für die Flügelenden, Cockpit-Tiefzieteil, Klarsichthaube, Spanten, diverse Kleinteile, Tiefzieteile für die Radaufnahme des Hauptfahrwerks und für die Impellerversion auf Anfrage ein spezielles Einlauftiefziehteil. Ein passender Pilot wird als Option angeboten. Diverse Decal-Sets für den Grumania Eurofighter befinden sich im Programm von Tailor Made Decals und wenn das Decal-Set mit der gewünschten Kennung nicht dabei ist, dann wird von Ralf Schneider diese Lücke in bewährter Art und Weise schnell geschlossen.

Bau

Der Bau begann bereits vor einigen Jahren. Joachim Schuster vom Modellbauservice machte die ersten Arbeiten. Abgeschlossen wurden die Arbeiten dann von Andrea Cathleen Klingner, die auch hier an dieser Stelle über das gesamte Bauprojekt berichtet.

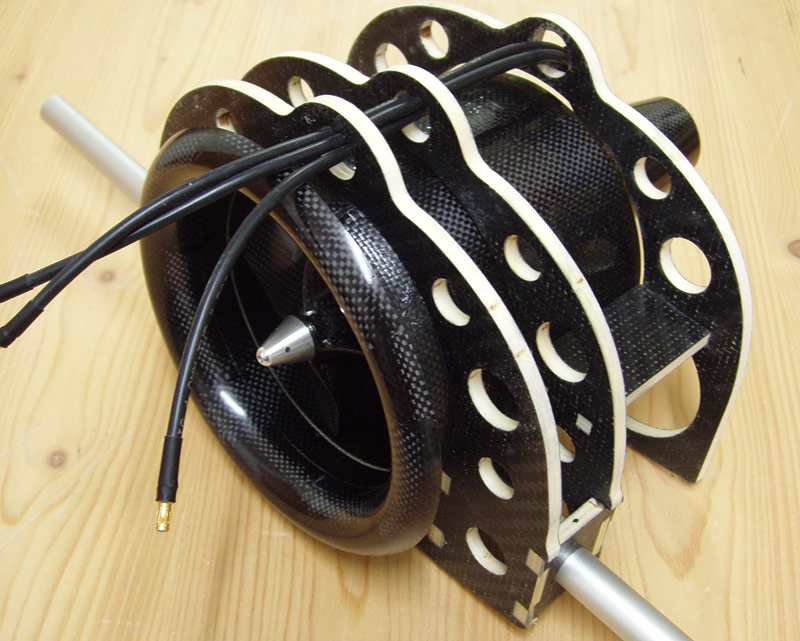

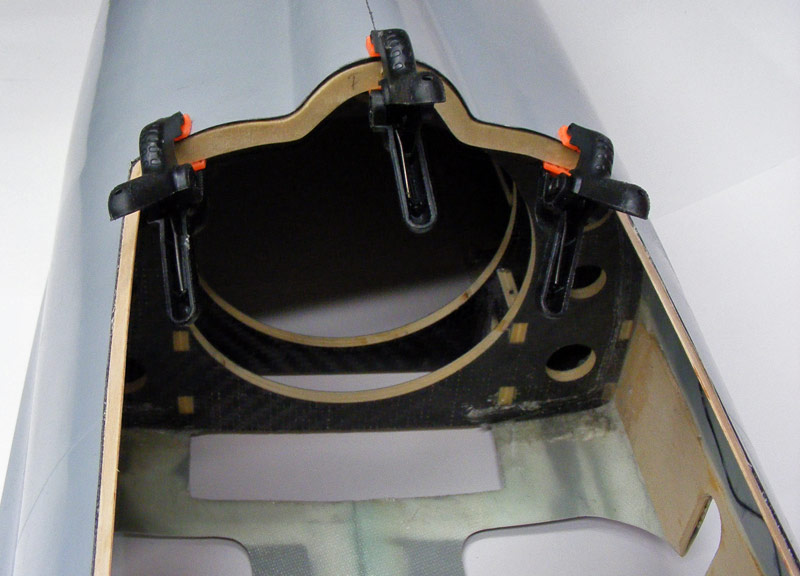

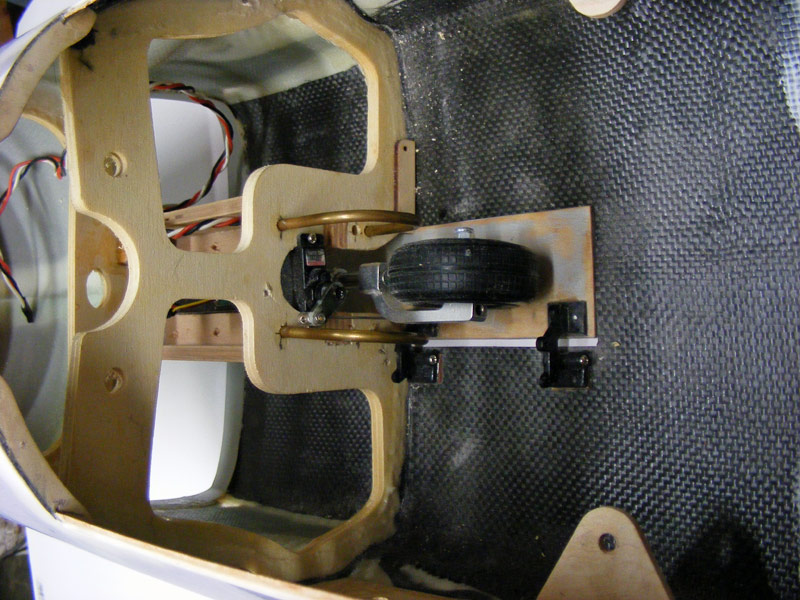

Als erstes wurde von Joachim Schuster eine Impellerhalterung passend für den Schübeler HST aus Pappelsperrholz gefertigt und beidseitig mit Kohlefaser beschichtet, die auch gleichzeitig die Steckungshülsen für die Tragflächen beinhalten (s. Foto oben, hier zur Probe montiert). Bedenken das die Konstruktion auch wirklich den Kräften standhält wurden bei einem Belastungstest (s. Foto unten) zerstreut.

Die Impellerhalterung wurde in den Rumpf eingeleimt. Außerdem wurde im Rumpf die Lagerung für die Tailerons und die dazu gehörige Servohalterung realisiert.

Die Seitenruderfläche wurde ebenfalls aus Balsa neu erstellt und die Leiste für die Lagerung der Ruderscharniere in die Seitenruderflosse eingeklebt. Alle weiteren originalen Spanten fanden ebenfalls ihren Platz im Rumpfinneren. Dadurch, dass die Tragflächen im Bausatz aus einem Styroporkern mit Abachi-Beplankung bestanden und für den Einsatz als EDF-Modell zu schwer geraten sind, wurden durch den Bauservice die Flächen mit einer Balsabeplankung neu erstellt, die Verkastung der Ruder, der Fahrwerksaufnahme und dem anschlagen der Ruder als Elastoflaps. Dieses bildete den Baustatus, an dem der weitere Bau weitergeführt werden sollte.

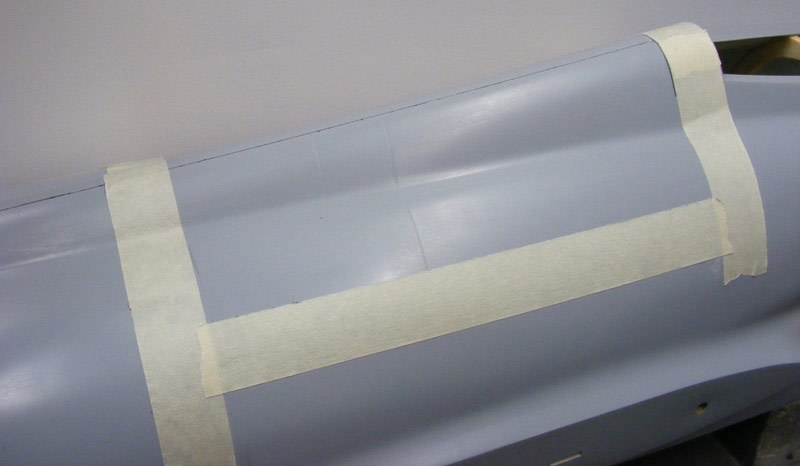

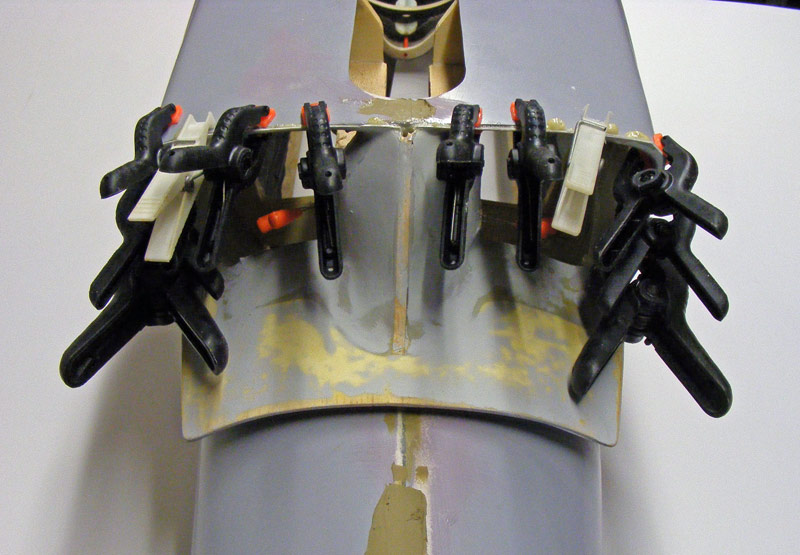

Als erstes musste überlegt werden, wie der Zugang zu den Innereien und der Akkuwechsel erfolgen sollte. Da das Modell als Turbinenversion entwickelt wurde und kein weiterer Zugang vorhanden war, musste etwas Hirnschmalz in Bewegung gebracht werden. Ich entschied mich für einen Zugang über den Rumpfrücken. Die alles entscheidende Frage war, ob die Stabilität ausreichen würde. Dazu musste in dem Bereich, wo der Zugang erfolgen sollte mit Kohlefasergewebe verstärkt werden und gleichzeitig wurde auch der Rumpfboden mit einbezogen beim Laminieren. Als Gewebe kam 110-Gramm-Kohlefasergewebe zum Einsatz.

Nachdem das Laminat getrocknet war, konnte der Ausschnitt am Rumpfrücken erfolgen (s. Abb. oben). Obwohl der Rumpfdeckel durch die Kohlefaser schon recht stabil geworden ist, entschied ich mich für das Anbringen von kleinen Rumpfspanten, die die Kontur stabil halten sollten.

Auch im Rumpf wurden noch Hilfsspanten eingesetzt und die Verriegelung über ein Bowdenzug-Röhrchen, in dem ein Stahldraht geführt wird realisiert (s. folgende Abb.).

Nachdem die Auflage für den Rumpfdeckel einleimt worden war, wurden die Übergänge gespachtelt, gefüllert und geschliffen.

So kam man jetzt an alle Innereien heran, ohne sich die Finger zu Brechen und es war wie sich im Nachhinein herausstellen sollte die richtige Entscheidung.

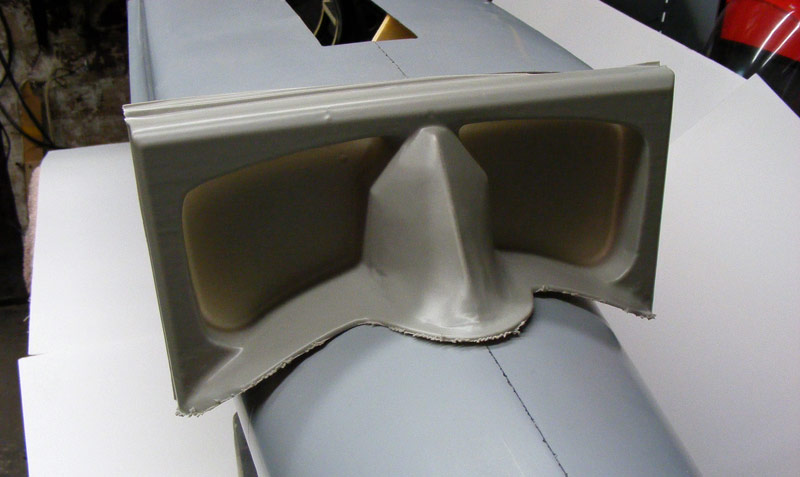

Etwas kniffliger wurde es beim Lufteinlauf. Das ist so denke ich eines der Herausstellungskriterien beim Eurofighter. Dem Bausatz lag ein ABS Tiefziehteil bei, was leider nicht ohne Nacharbeit Verwendung finden konnte.

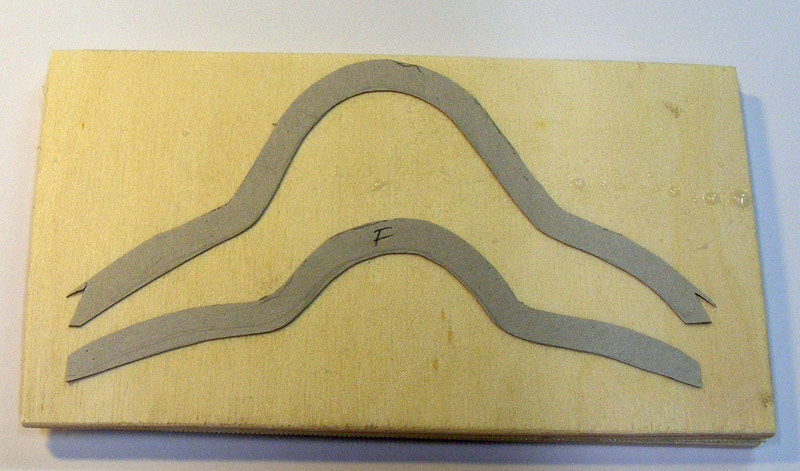

Als erstes galt es, den Grenzschichtzaun, der zwischen Einlauf und Rumpfunterseite (Cockpit) herzustellen. Dazu lag in der Baubeschreibung eine Skizze bei, denen man die Konturen entnehmen konnte. Als Baumaterial wurde mittelhartes 5-mm-Balsa verwendet, das entsprechend der Schablone auf Maß gebracht wurde und im Anschluss musste noch der Keil geschliffen werden.

Ein kleiner Tipp zum Schleifen: Am besten gelingen solche Schleifvorgänge, wenn das zu schleifende Material mit Teppichklebeband auf einer Platte am Rand festgeklebt wird. Sollte sich das Lösen als etwas widerspenstig herausstellen, kann der Kleber mit etwas Aceton gelöst werden.

Nun galt es, das Ding in Form zu bringen. Mit etwas Wasser, Klebeband und Eimer kein Problem .

In der Zwischenzeit wurde das ABS Formteil in der Mitte durchgeschnitten und siehe da es passt in die Öffnungen. Dass es noch entsprechend angepasst werden muss versteht sich natürlich von selber.

Der nun entstandene Spalt zwischen den beiden Hälften wurde durch ein Dreieck aus 5-mm-Pappelsperrholz ausgefüllt und dient gleichzeitig als Schutz bei Boden-/Fremdkörperkontakt. Nachdem der Grenzschichtzaun getrocknet ist wurde er mehrmals mit Nitro-Schnellschleifgrund behandelt und nicht mit Glasfasergewebe behandelt, da die Ecken noch nach der Montage etwas dem Rumpf angepasst werden mussten.

Das ganze Gebilde wurde probehalber zusammengebaut, markiert und die Fixierung geprobt und nach dem alles funktionierte konnten alles verklebt werden. Der Grenzschichtzaun wurde mit 30-Minuten-Epoxy an den Rumpf geklebt. Man sollte aber darauf achten, dass der Bereich des Rumpfes, welcher vom Grenzschichtzaun bedeckt wird vorher schon gefüllert und geschliffen wird.

Die Bereiche der ABS-Teile, die auf den Grenzschichtzaun geklebt werden, wurden ebenfalls mit 30 min. Epoxy verklebt und der Rest mit Estrichkleber was den Vorteil hat, dass es spaltfüllend ist.

Nachdem alles getrocknet ist, konnten die überstehenden Klebereste entfernt werden und es musste noch der Grenzschichtzaun der Rumpfkontur durch auffüttern und schleifen angepasst werden. Als Spachtel verwende ich bei solchen Dingen gern selbst hergestellten Leichtspachtel aus 24h Epoxy und Mircoballons. Dieses ist leicht schleifbar und wesentlich fester als Styropor Leichtspachtel. Einziger Nachteil, die anzumischende Menge und die Aushärtezeit. Am besten immer sehen, ob noch ein anderes Bauteil gespachtelt werden muss.

Die blanken Balsastellen wurden wieder mit Nitro-Schnellschleifgrund mindestens viermal behandelt und im Anschluss das Ganze noch einmal mit Spritzfüller behandelt. So sieht man noch eventuelle Fehlstellen, die nachgebessert werden können.

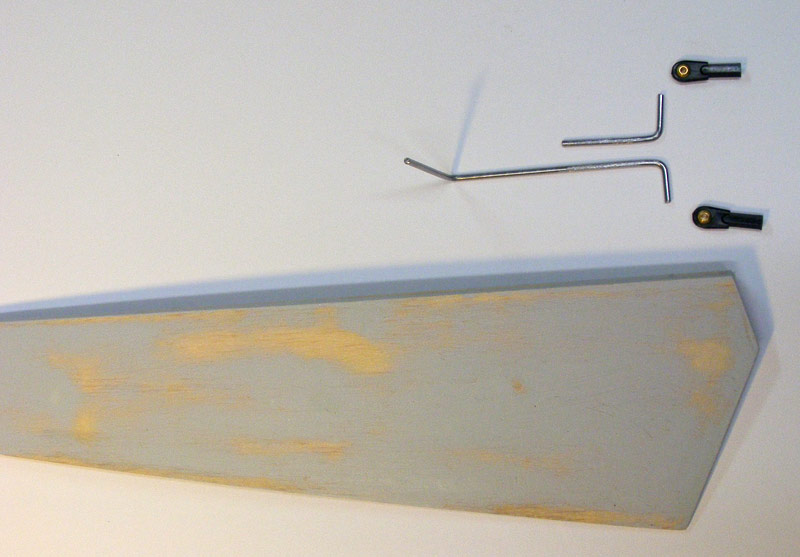

Nächste Baustelle Fertigstellung und Anlenkung Seitenruder. Da das Seitenruder neu aus Balsa erstellt wurde, musste es noch entsprechend der Ruderflosse angepasst werden und die Schlitze in Ruder und Flosse eingeschnitten werden. Wenn alles passt, dann kann das Laminieren wieder losgehen, das ich aber ehrlich gesagt erst beim Laminieren der Flächen mitgemacht habe um nicht extra für das doch recht kleine Ruder Epoxy anmischen zu müssen. Viel mehr bereitete mir die Anlenkung des Ruders etwas Kopfzerbrechen. So wie von Grumania vorgeschlagen wäre eine praktische Lösung, sieht aber nicht so richtig toll aus. Also eine verdecke Anlenkung einbauen, da sonst in die Seitenflosse kein Servo passt bedingt durch die Dicke der Seitenflosse.

Ich habe zwei Stahldrähte Durchmesser 2 mm genommen, und bei dem einen Draht einen 90-Grad-Winkel zum Ruder gebogen, der in ein Loch im Ruder greift und einen weiteren 90-Grad-Winkel am unteren Ende. Der zweite Draht wurde etwas kürzer gehalten und nur einmal abgewinkelt. Beide Drähte wurden mit Kupferkabel umwickelt und verlötet. So ergibt praktisch ein Ruderhebel aus Draht.

Um die Drehbewegung in alle Richtungen zu ermöglichen (das Ruder steht sehr schräg und die Drehachse ist nicht mit der des Servos identisch), wurden an die Enden der Gabel Kugelköpfe angelötet. Das Servo findet über Kopf stehend seinen Platz in der Wurzel der Seitenflosse.

Nach genauer Betrachtung des Bugfahrwerksspanten Gerüstes wurde schnell klar, dass dieses einen erheblichen Widerstand für den Impeller darstellt. Um die Stabilität nicht zu beeinträchtigen, wurden um die Spanten, dort wo die Klebenaht ist, beidseitig Kohlerovings laminiert und der Spant etwas verjüngt. Trotzdem würde der Luftdurchsatz nicht ausreichen und so wurden wie beim Original oberhalb des Einlaufes noch Schlitze in den Rumpf gefräst und mit der Schlüsselfeile nachgearbeitet.

Um noch weitere Luft dem Impeller zuzuführen wurden mit der heißen Klinge beidseitig zwei Klappen ausgeschnitten und innen mit einem Gummischarnier (alter Fahrradschlauch) angeschlagen. Sobald der Impeller läuft, öffnen sich diese Klappen und verschließen sich bei Stillstand.

Am gleichen Spanten Gerüst wurde noch nach der Fahrwerksmontage das Akkubrett aus Kohlefaser-Wabenmaterial schraubbar realisiert. So kommt man im Falle des Falles sehr schnell durch lösen von vier Schrauben an das Lenkservo heran.

Grumania Jets liefert zum Bausatz ein Cockpit aus tiefgezogenen ABS mit, das man durchaus verwenden kann, wenn kein Wert auf den Cockpitausbau gelegt wird, oder man baut sich schnell selber ein.

Es stand noch ein übriggebliebenes Cockpit des Freewing Eurofighter zur verfügung, mit dem man nun das Modell ein wenig verschönert konnte. Das Grundgerüst bildete ein Balsabrett 3 mm dick, das entsprechend der Kontur auf Maß gebracht wurde und als Arretierung dienten einfache Zahnstocher mit 2 mm Durchmesser. Das Cockpit wird einfach mit Neodym-Magneten gehalten. Vom Freewing-Cockpit wurden der Schleudersitz und das Dashpanel verwendet. Es musste natürlich noch etwas angepasst werden. Der Pilot befand sich noch im Fundus und hatte sogar den richtigen Maßstab. Als alles soweit passte wurde das Cockpit (Balsateile) mit Schnellschleifgrund behandelt und Mattschwarz lackiert. Die Cockpithaube wurde durch transparenten Silikon mit dem Cockpit verbunden.

Das einzige, was noch zur Fertigstellung des Rumpfes fehlte, war die Bugfahrwerksklappe, die Tragflächenbefestigung, die Hauptfahrwerksabdeckungen im Rumpf und der elektrische Anschluss für die Flächenservos und die Beleuchtung.

Dadurch, dass die Bugfahrwerksklappe bereits ausgeschnitten wurde und ich die Bugradmechanik bis zum vorderen Anschlag bringen wollte, musste noch etwas vom Rumpf herausgeschnitten werden, damit das Bugfahrwerksbein sich frei bewegen lässt. Die Klappe wurde aus zwei Lagen 0,8-mm-Sperrholz hergestellt und eine Lage 49-Gramm-Glasmatte zwischen den Lagen als Kleber diente. Vorher musste natürlich durch Wässern und anschließendes Trocknen die Form des Rumpfes in das Material gebracht werden. Das Anschlagen der Bugfahrwerksklappe wird über Offsetscharniere realisiert, man muss aber auf die Drehachse achten, da die Klappe nicht eben ist, sondern einen leichten S-Schlag aufweist. Durch Unterfüttern der Auflageflächen der Scharniere kann es einfach ausgeglichen werden.

Die Klappe muss sich von Hand spielend leicht bewegen lassen. Befestig wurden die Scharniere mittels UHU Endfest und zusätzlich wurden noch Senkkopf-Microschrauben verwendet, deren Köpfe verspachtelt wurden.

Angelenkt wird die Klappe durch ein 10-mm-Servo von Savöx über einen Stahldraht direkt an das mittlere Scharnier.

Dadurch, dass die Tragflächen vom Joachim Schuster schon sehr weit vorgefertigt wurden waren nur noch wenige Handgriffe erforderlich. Als erstes wurden die Flächen mit 49-g-Glasfaser laminiert. Am Flächenende wurde ein Durchbruch (Kabelkanal) für die Beleuchtung mit einem 6-mm-Alurohr, welches am vorderen Ende etwas angeschliffen wurde bis zum Servoschacht gebohrt. Die Behälter für die div. Defence-Maßnahmen sind aus GFK und mit einem Steg versehen, der in den noch zu erstellenden Schlitz in der Flächenenden Rippe gesteckt und anschließend verklebt wird. Da aber beide Behälter an den Enden Spitz auslaufen und das Original bekannter Weise am rechten Behälter eine abrupte Abflachung hat, wurde kurzerhand der Dremel angeschmissen und das eine hintere Ende abgetrennt. Um auf eine gleiche Länge zu kommen, musste nur noch ein Stück Rohr mit eingesetzt werden und fertig ist die Laube.

Es wurden noch entsprechende Bohrungen für die Kabel der Beleuchtung gebohrt und dann konnten die Behälter mit der Tragfläche verklebt werden (5-Minuten-Epoxy). Einzig die Übergänge wurden noch verspachtelt und verschliffen. Den letzten Arbeitsschritt stellte der Einbau des Servos und des Ruderhorns dar. Irgendwie störte mich das lange Gestänge von der Optik her. Also wurde schnell ein Formenklotz für eine Abdeckung aus ABS hergestellt und diese dann Tiefgezogen. So sieht die Sache schon sehr gut aus.

Nachdem die Flächen gefüllert und verschliffen wurden, konnten die Begrenzungslichter mit den eingefädelten Kabeln verlötet werden und an die Behälter geklebt werden. Die Tropfenform wurde durch ein Formteil aus dem Beleuchtungsprogramm von Optotronix/ Emcotec hergestellt, in dem dieses Teil auf den geringsten möglichen Maßstab abgeschliffen wurde, und zwar bis gerade noch eine 5mm LED darin Platz gefunden hat. Die LED wurde in die Tropfenform gelegt und mit 24h Epoxy ausgegossen. So hatte man ein kompaktes Bauteil hergestellt.

Für die Lackierung wurde der vordere Teil noch mit Plastidip behandelt (als Abdeckung), was sich nach der Lackierung ohne Probleme wieder entfernen ließ (ist wie Gummi).

Die Canards sind aus Voll-Gfk hergestellt und mussten nur noch etwas entgratet und gespachtelt werden. Da ich eine Cockpitwanne realisiert hatte, wich ich ein wenig von der Bauanleitung ab und baute das Servo nicht oberhalb auf des Servobrett, sondern unterhalb. Die Anlenkung erfolgt über 3-mm-Gewindestangen und Kugelköpfen. Die Servohebel der Canards sind klemmbar, was ein präzises Einstellen ermöglicht.

Als Fahrwerk wurde das elektrische Fahrwerk von Lado (333) verwendet. Es ist sehr robust und braucht keine weitere Elektronik, so dass es über ein Y-Kabel direkt mit dem Empfänger verbunden werden kann. Die Stromaufnahme ist sehr gering und es kommt auch nicht zu gefürchteten hohen Blockier Strom, der die Empfangsanlage lahm legt. Leider sind die Mechaniken doch recht schwer gehalten, aber dafür absolut stabil und Alltagstauglich.

Die Hauptfahrwerksbeine haben einen Durchmesser von 12 mm, woran auch die Landescheinwerfer montiert sind. Auf Fahrwerksklappen wurde erst einmal verzichtet. Die Räder haben Aluminiumfelgen und sind Gummibereift. Das Bugfahrwerksbein wurde bei Hobbyking bestellt und das Bugrad stammt aus dem eigenen Fundus.

Etwas trickreicher ist die Fahrwerksanlenkung. Der Konstrukteur sieht hier vor, dass das Servo oberhalb des der Bugfahrwerksmechanik installiert wird und durch einen 180 Grad gebogenes Röhrchen aus Messing zu dem Fahrwerksbein geführt wird. Es klingt zwar etwas unglaubwürdig ob es überhaupt funktioniert, aber es klappt. Allerdings ist der Reibungswiderstand doch sehr groß und es dauerte sehr lange, bis alles so funktionierte wie es sein sollte.

Die eigentliche Endmontage erfolgte natürlich erst nach der Lackierung, aber es wurden natürlich schon vorher alle Komponenten zu mindestens provisorisch in Position gebracht um den Schwerpunkt ohne Gewichtszugabe realisieren zu können.

Der Impeller wird durch den Wartungsdeckel eingeführt und das Schubrohr (aus Mylarfolie) auf den Impellermantel geschoben. Die Befestigung erfolgt durch Gewebetape. Die Ansauglippe wird über den Rumpfdeckel eingeführt und auf dem Impeller durch Gewebetape gesichert. Es musste nur im unteren Bereich, da wo der Wartungsdeckel sich befindet etwas von der Einlauflippe weggeschliffen werden.

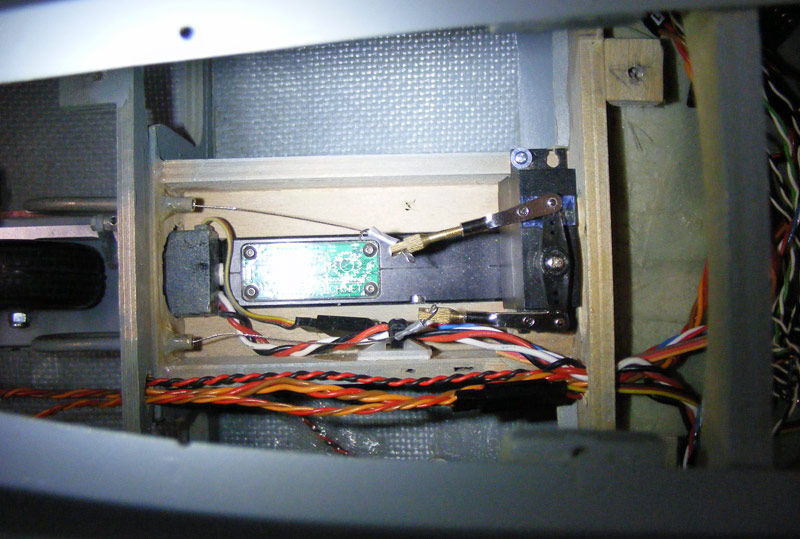

Der Steller (Regler) sitzt auf aufgeleimten Rundholzstücken direkt vor dem Impeller im Luftstrom und wird dadurch ausreichend gekühlt. Außerdem können dadurch die Akkukabel sehr kurz gehalten werden. Der Empfänger, Kreisel und die Beleuchtungselektronik sitzen auf einem separaten Brett, das durch ein paar Schrauben schnell ausgebaut werden kann. Zur Feineinstellung des Modells mussten der Empfängerakku und der Akku für die Beleuchtung auf dem Servobrett für die Canards ihren Platz einnehmen.

Als alles probehalber montiert war und der Schwerpunkt passte wurde alles wieder ausgebaut und das Modell für die Lackierung vorbereitet. Als erstes wurde alles gefüllert und geschliffen. Die eigentliche Lackierung erfolgte mit fertig abgemischten Lacken von Tailormade Decals. Mit einem Filzstift wurden am Rumpf die Panellines nachgezeichnet und anschließend die Decals aufgebracht.

Den letzten Arbeitsgang beim Lackieren stellte das Lackieren mit Klarlack matt da. Hierzu verwende ich 2K-Mattlack von Mipa mit einem sehr hohen Verdünnungsanteil (100 %). Dadurch kann sehr sparsam und vor allem Leicht lackiert werden. Aber nicht zu viel auf einmal, sondern ganz geschmeidig in mind. 2 Arbeitsgängen. Das Modell muss auch nicht „gewässert“ werden, da der Lack sich schön auf der Oberfläche verteilt.

Flugpraxis

Für Seite, Quer und Höhe wurde einen Schalter für Dual-Rate auf der DC-16 eingerichtet. Die Canards wurden über einen Dreistufenschalter mit den Stellungen 1 für keinen Ausschlag, 2 für mitläufig Höhe und auf Stufe 3 gegenläufig Höhe programmiert. Für den Erststart sollten erst einmal keine Canards Ausschlag erfolgen.

Ein erster Schubtest viel etwas ernüchternd aus. Zirka 4 kp Schub bei 12 S / 5.800 mAh Akku bei einem Gewicht von genau 7 kg sind nicht gerade optimal. Trotzdem wagte ich nach dem Rolltest zum Einstellen der Spurtreue noch ohne aktivierten Kreisel den Erstflug. Die Maschine beschleunigte gut auf unseren Rasen und hob im flachen Winkel schön ab. Nach der Einleitung der ersten Rechtskurve der erste Schreck. Die Reaktion auf Querruder war sehr extrem und hätte mir fast das Modell gekostet. So konnte nicht weitergeflogen werden. Nachdem die Maschine wieder in der Horizontalen lag schaltete ich reflexartig auf Kreisel und siehe da, sie war auf einmal recht gutmütig. Nur auf Höhe war sie etwas träge, so dass ich mich entschlossen habe beim nächsten Vorbeiflug die Canards auf Stufe 2, d.h. mitlaufend zum Höhenruder zu schalten. Das Flugverhalten war wesentlich besser und es brauchte nur zwei Zacken auf Quer getrimmt werden.

Irgendwann kommt die Zeit der Landung und ich wollte nicht auf den letzten Drücker landen also Fahrwerk raus und noch eine Platzrunde. Das Modell lässt sich sehr schön angestellen, verliert aber dann sehr schnell an Höhe. Also die Höhe immer mit dem „Gas“ kontrollieren und dann kann man das Modell bis vor die Füße sauber aufsetzen.

Bei den nächsten Flügen wurden Stück für Stück die Ruderausschläge verringert und die Expo-Werte erflogen, bis das Modell ohne Hilfe des Kreisels sich ohne Stress bewegen ließ. Mit neuen Akkus wurden die Flugleistungen dann besser, aber Freude beim Fliegen sieht anders aus. Wie ich vermutet hatte, ist der verwendete HST im besten Wirkungsgrad bei 14 S. Was den Sound anbetrifft, gibt es nichts auszusetzen. Ich habe mir Gedanken gemacht ob es Sinn machen würde auf 14 S aufzustocken, aber dadurch würde das Gewicht noch mehr nach oben klettern und die Agilität würde definitiv darunter leiden. Weniger ist manchmal eben mehr.

Fazit

Der Baukasten kostete um 600 Euro und das dazu passende Fahrwerk ca. 340 Euro. Aber wie gesagt ist es leider nicht mehr erhältlich. Die Form ist aber noch verfügbar.

Es ist schon erstaunlich, mit wie wenig Leistung das Modell zu fliegen ist. allerdings sollte so leicht wie möglich gebaut werden. Eine Alternative für den 120-mm-Impeller könnte ein hochwertiger 90er-Impeller darstellen, Man kann dadurch bei geschickter Materialauswahl und bei Verzicht auf das eine oder andere Detail doch erheblich Gewicht sparen, was auf ein Abfluggewicht von ca. sechs Kilogramm hinauslaufen würde. Damit wäre dann ein wichtiger Schritt in Richtung Performance mehr getan.

Technische Daten

Spannweite: 1.220 mm

Länge:1.577 mm

Maßstab: 1:10

Impeller: Schübeler Schübeler HST 77 DIA mit 12 S

Gewicht: 7 kg

How to resolve AdBlock issue?

How to resolve AdBlock issue?