Grumania F-100 D

Autor und Test: Ulf Klingner

Fotos: Ulf Klingner u. Peter Kaminski

Der hier vorgestellte Testbericht zeigt die Entwicklungsgeschichte eines ursprünglich für den Turbinenbetrieb konstruierten Modells für den Einsatz mit Elektroimpeller. Wir wollen mit diesem Testbericht Anregungen geben, da für den Betrieb und den Aufbau des Modells sehr viel Entscheidungsfreiheit in Bezug auf Scale-treue dem Erbauer überlassen wird. Daher wird dieser Testbericht zweigeteilt werden, um in erster Linie die Flugeigenschaften und den normalen Aufbau des Modells zu dokumentieren.

Aber erst ein mal ein paar Worte zum Original. Durch die im Koreakrieg gemachten Erfahrungen mit der F-86 Sabre und den Versuchen, diesem Jäger einer Leistungssteigerung zu unterziehen, wurde ein neues Flugzeugmuster in Auftrag gegeben, welches die Schallmauer durchbrechen sollte. Von den beteiligten Firmen erhielt North American Aviation den Zuschlag zum Bau der Variante F100 A. Die ersten serientauglichen Maschinen vom Typ F100 C waren nur kurz im Einsatz.

Die Anforderungen der US Airforce gingen mehr in Richtung Jagdbomber und so mussten einige gravierende Veränderungen durchgeführt werden, wie u.a. die Geometrie der Fläche, die Rumpflänge und die Fläche des Seitenleitwerks. Die Modifikationen waren schon sehr gravierend. Die Maschine wurde nun F100 D genannte. Als letzte Variante wurde die F100 F gebaut, die sich von der D-Variante durch ein Doppelsitzer Cockpit und der daraus resultierenden Rumpfverlängerung und dem Wegfall von zwei Bordkanonen auf der Unterseite des Rumpfes unterscheidet. Die Varianten D und F wurden von einigen NATO-Partnern, wie z. B. Dänemark und der Türkei, noch bis in die achtziger Jahre betrieben.

Baukasteninhalt

Bei dem Baukasten handelt es sich um die Umsetzung der F-100 D-Version (Einsitzer) im Maßstab 1:10. Er besteht aus dem zweiteiligen Rumpf, den Flächen und den Höhenleitwerken, Einem Tiefziehteil für die Cockpit-Verglasung , einige Tiefziehteile für den Cockpit-Ausbau, einem Einlasskanal und diversen Spanten in Pappelsperrholzbauweise, sowie einigen Kleinteilen.

Die einzelnen Bauteile sind sehr leicht gehalten und mit den jeweiligen Gewichtsangaben durch den Hersteller versehen.

Die Detailgetreue der GFK-Teile ist beeindruckend. Es sind sämtliche Niete und Blechstöße und Wartungsklappen in der Oberflächenstruktur mit eingearbeitet.

Leider wird dieses Highlight durch eine unsaubere Längsnaht etwas geschmälert. Lobenswert zu erwähnen ist, dass bei dem uns vorliegenden Modell bis auf einen kleinen Bereich des Seitenleitwerkes keine nennenswerten Lufteinschlüsse in der Oberfläche feststellbar waren. Die Bauanleitung kann von der Internetseite des Herstellers als PDF heruntergeladen werden und gibt einige Hinweise zur Fertigstellung und zu den Modelleinstellungen für den Erstflug. Auch wenn die Bilder in der Bauanleitung in Farbe sind, so entspricht die Qualität oft nicht dem heute gültigen Standard.

Bau

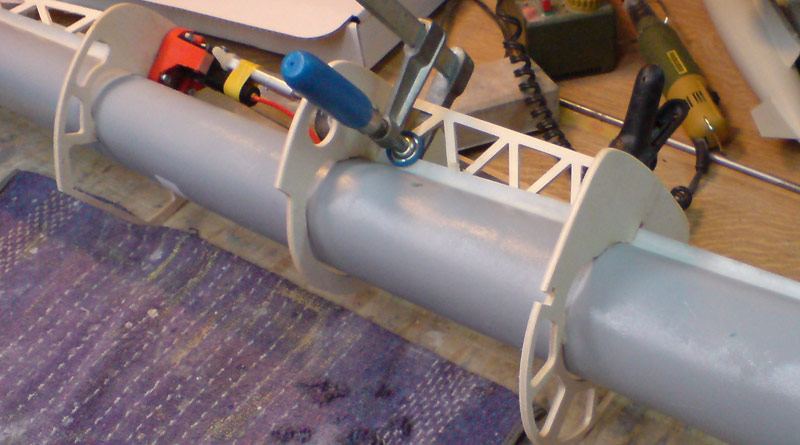

Laut Bauanleitung soll der Bau mit dem Zusammensetzten des Spantengerüst beginnen. Die Spanten werden auf den Einlasskanal aufgefädelt und können anschließend mit Sekundenkleber fixiert werden. Dies sollte auch erst einmal ausreichen, da doch das ein-oder andere noch angepasst werden muss.

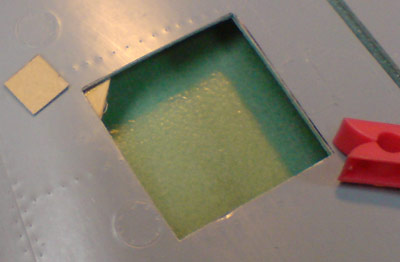

Das größte Problem der vorliegenden F100 ist der für einen Impeller recht lange Rumpf mit dem vorderen scharfkantigen Einlauf. Damit noch genug Luft an den Impeller kommt, zu mindestens im Stand, schlägt der Hersteller vor, im Bereich des vorderen Radschachtes den Kanal zu öffnen. Dies ist unbedigt zu empfehlen.

Um die Luftführung etwas zu verbessern wurden am Ausschnitt Balsa Nasenleisten verklebt, die noch etwas Steifigkeit in die Konstruktion bringen. Der Einlasskanal sollte mit Kohlerovings versteift werden um der Gefahr des Zusammenziehens zu entgegnen.

Die Anleitung sieht vor, in diesem Baustadium das Spanten-Einlaufgerüst mit dem Rumpf zu verkleben. Etwas Kopfzerbrechen bereitete die Unterbringung der Antriebs-Akkus im doch recht eng bemessenen Rumpf. Der Hersteller schlägt vor, diese durch die Kabinenhaube oberhalb des Einlasskanals in den Rumpf einzuschieben. Allerdings ist dort recht wenig Platz und die Kabellängen würden ein kritisches Maß erreichen.

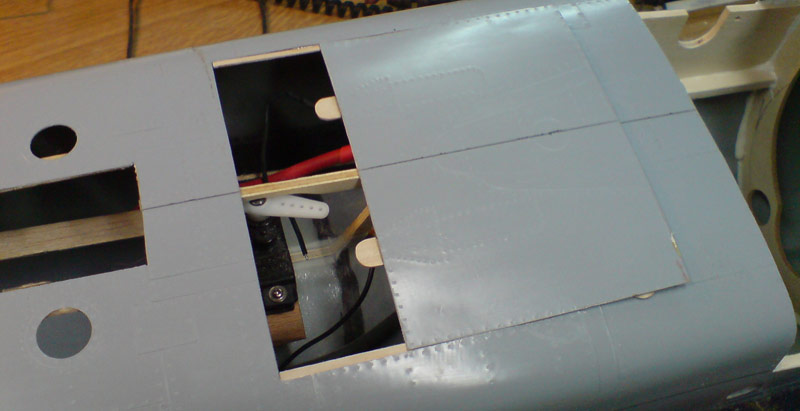

Eine Alternative ist der Zugang durch den Rumpfboden, in Höhe der angedeuteten Luftbremse. Mit einem umgebauten Lötkolben, auf dem eine Balsaklinge befestig wurde kann man ohne viel Aufwand entlang der Blechstöße einen sauberen Schnitt vollziehen. Die heiße Balsaklinge geht wie Butter durch das Laminat und die Schnittkanten werden sehr sauber. Natürlich muss man sich noch Gedanken machen, wie dieser Deckel wieder befestigt wird. Schrauben fallen aus, da durch diese eine Beschädigung des Akkus erfolgen kann und außerdem ist dies keine befriedigende Lösung für den Einsatz auf dem Flugfeld.

Ich habe diesen Bereich von innen mit 0,8-mm-Sperrholz ringsherum beklebt, was als Auflage für den Deckel dient und am Deckel selbst noch ein paar Laschen aus demselben Sperrholz. Als Verschluss kommen herkömmliche Magnete und ein paar Blechstreifen zum Einsatz, die die Klappe ausreichend fest geschlossen halten.

Bei der Gelegenheit werden noch die anderen Öffnungen im Rumpf gleich mit geöffnet. Um dem Impeller etwas mehr Luft zu gönnen, wurden auf der Unterseite einige Öffnungen wie z. B. die Hülsenauswürfe der Kanonen , die Mündungsläufe der Kanonen und die Landescheinwerfer ausgeschnitten. Im Nachhinein betrachtet ist man gut beraten, wenn man an diesen Stellen auf der Innenseite des Rumpfes vor dem einsetzen der Spanten Kohlefasergewebe auf laminiert, da der Rumpf doch sehr labil ist und die Verstärkung im Nachhinein mit etwas Aufwand verbunden ist. Abweichend zur Herstellervorgabe wurde bei diesem Modell nicht das Jet 1A Einziehfahrwerk verwendet, sondern das Behotec C21. Dadurch müssen ein paar Modifikationen mit eingeplant werden.

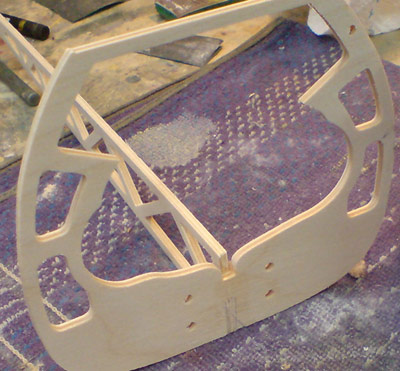

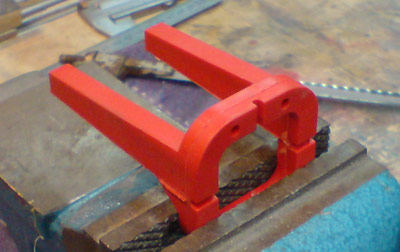

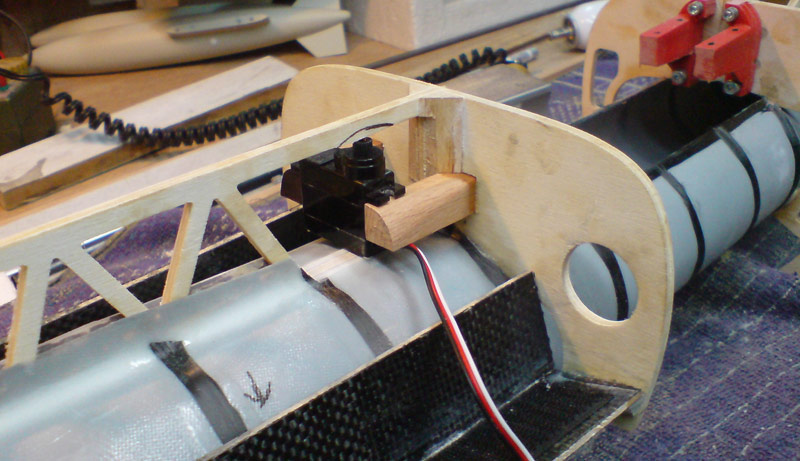

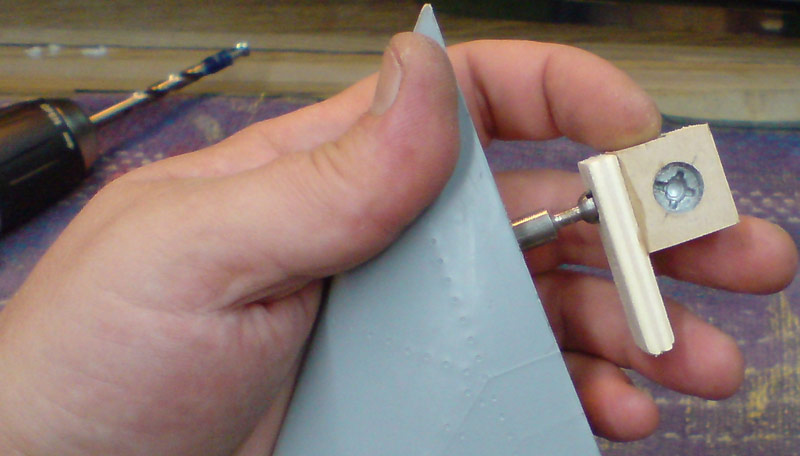

Im Fall des Bugfahrwerks ist eine direkte Spantmontage nicht möglich. Daher wurde als Aufnahme ein Nylonmotorträger für Verbrennermotoren (s. Abb oben) verwendet, der noch etwas bearbeitet werden musste, damit der Winkel des Bugfahrwerkes und die Breite für die Mechanik passt.

Die alten vorgebohrten Löcher im Spant wurden durch Buchenrundholzstäbe verschlossen.

Auch sollte im Vorfeld klar sein, wo die einzelnen Komponenten ihren Platz finden sollten. Im Nachhinein betrachtet muss alles so weit wie es geht nach vorn, damit der Schwerpunkt ohne große Maßnahmen eingehalten werden kann. Damit die Akkus vernünftig im Rumpf befestig werden können wurde aus selbst angefertigten beschichteten Balsabrettern eine Auflage im Rumpf seitlich des Einlasskanals zwischen den beiden Spanten gefertigt.

Es passen dort Akkus als 4 S, 5000 mAh und 6 S, 3700 mAh gerade noch so hinein. Die Bugfahrwerksanlenkung wurde durch ein 11-mm-Servo realisiert, welches auf zwei eingeleimten Buchenvierkanthölzern Platz findet. Damit die Akkus beim Einschieben nicht beschädigt werden, sind diese Vierkanthölzer an den Enden abgerundet worden.

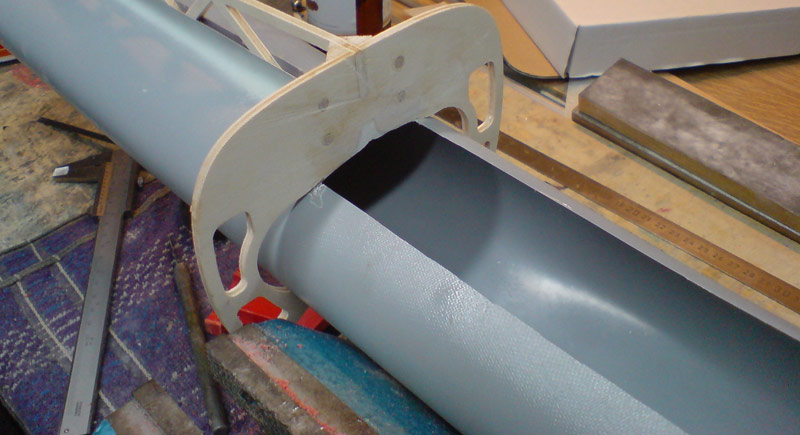

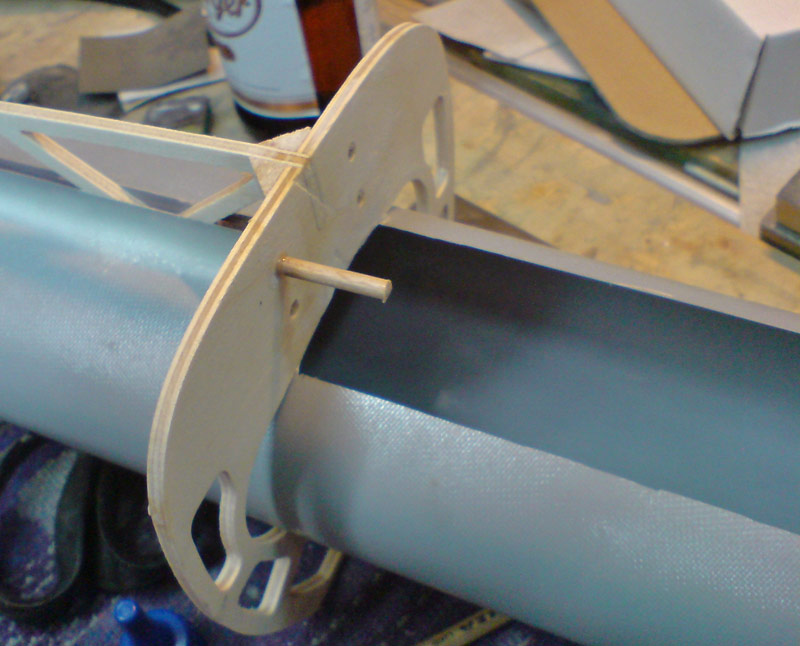

Nun kann das Gerüst in den Rumpf eingeleimt werden. Als Referenzpunkt dient die Durchführung für die Flächenverbinder. Dieses wird durch ein Kohlefaserrohr realisiert, welches in Messinghülsen gelagert wird. Diese Messinghülsen werden mit reichlich Epoxy und Glasfaserschnitzel am entsprechenden Spant angeklebt und mit dem beiliegenden Buchenvierkant verkastet. Somit ist eine ausreichende Festigkeit für die Flächenaufnahme gewährleistet.

Die Spanten des Rumpfgerüstes wurden bis auf den letzten Spant alle mit Belizell-Kleber mit der Rumpfaußenhaut verklebt. Dadurch, dass bei der Herstellung der Rumpfhülle als letzte Lage Abreißgewebe verwendet wurde, braucht im gesamten Rumpf nichts mehr angeschliffen werden und die Verklebungen halten Bombenfest.

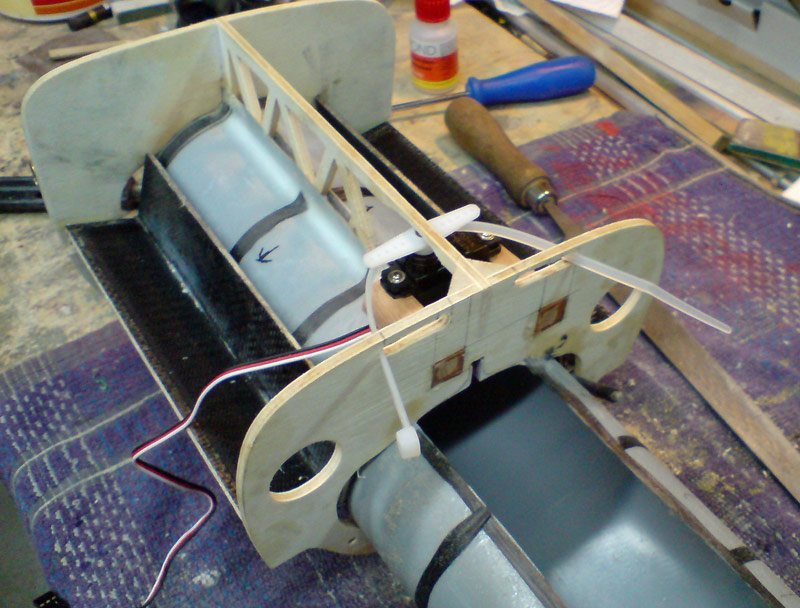

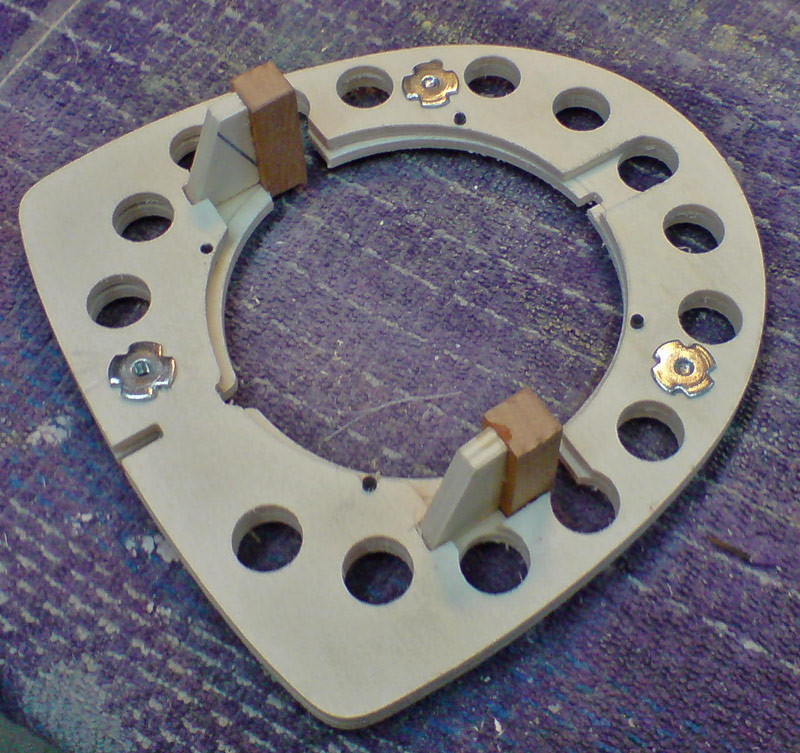

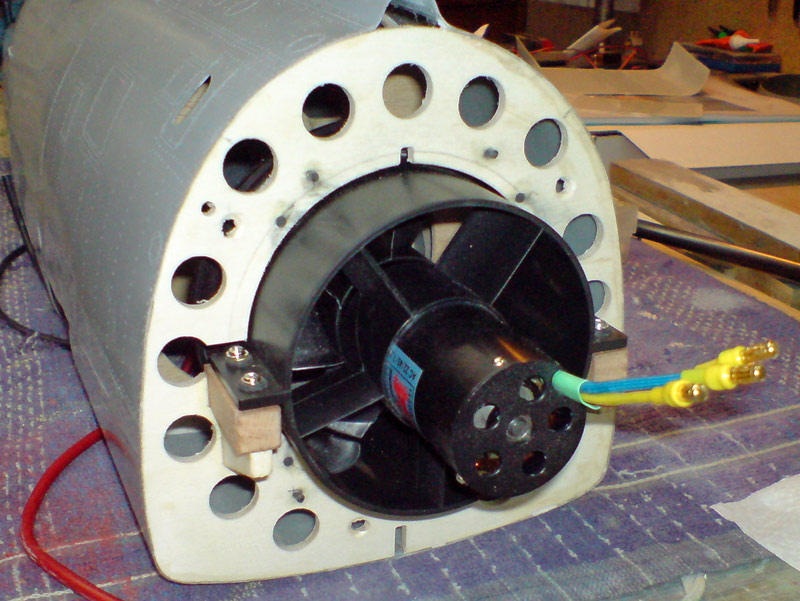

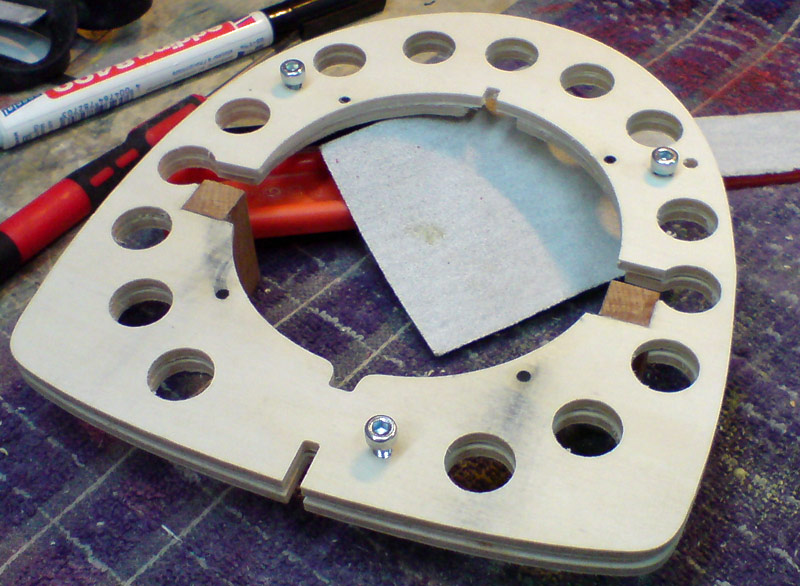

Als letztes müssen noch die beiden verbliebenen Spanten angepasst und mit dem Rumpf verklebt werden. Da wir ja die Impellerversion bauen, muss dieser ja auch irgendwo seinen Platz finden. Leider schweigt sich die Anleitung zu diesem Thema aus. Als entscheidendes Kriterium ist die Länge des Schubrohres heranzuziehen. Auch kann auf Grund des etwas zu kleinen Einlassquerschnittes des Ducts nur ein offenes System Verwendung finden, damit noch etwas Luft aus dem Rumpfinneren den Impeller erreicht. Die Beste Position für die Luftführung ist der hintere Spant, der gleichzeitig auch die Trennstelle zum Hinterrumpf darstellt. Der davor liegende Spant muss noch etwas ausgespart werden, damit die Luftführung nicht allzu sehr gestört wird.

Die Halterung für den Impeller besteht wieder aus den Resten von Vierkantbuchenhölzern und ein paar Resten Birkensperrholz.

Der Einbau des Impellers erfolgt durch den Radhausschacht.

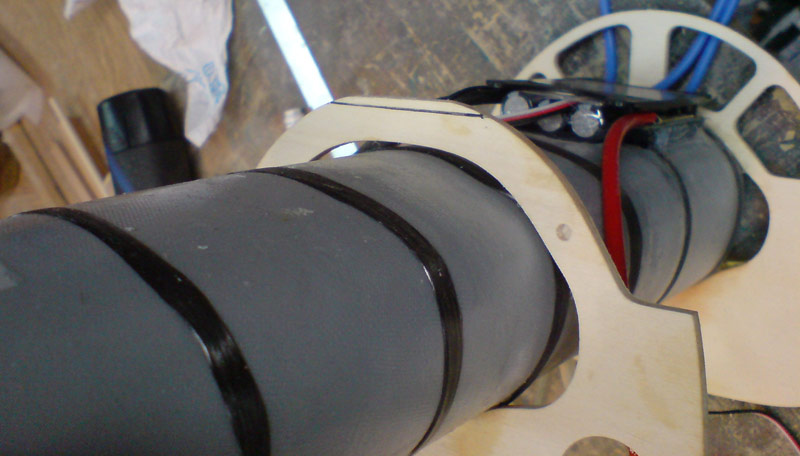

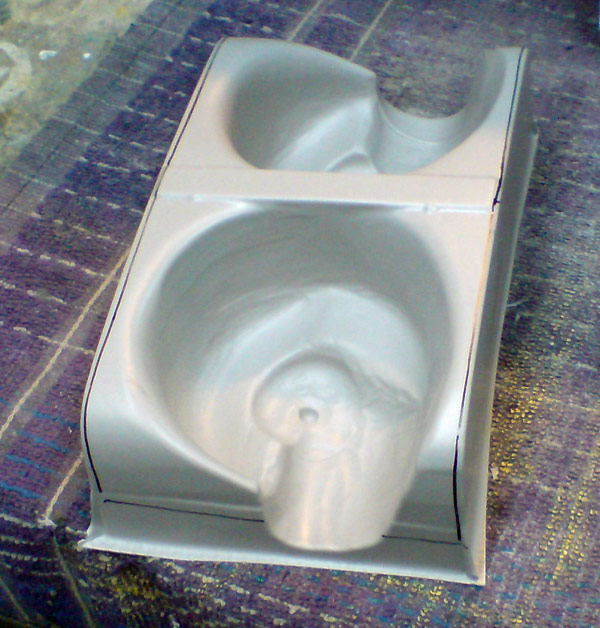

Da dem Bausatz kein Duct beiliegt, musste dieser noch in Eigenregie hergestellt werden.

Mittlerweise gibt es bei Wemotec entsprechende Schubrohre mit verschiedenen Längen. Damit ist auch schon der Rohbau des Rumpfvorderteils abgeschlossen.

Die Fertigstellung des Rumpfhinterteils bedarf wieder etwas Überlegung, da der Hersteller dieses sehr Massiv gestaltet hat und wir jedes unnütze Gramm Gewicht hinter dem Schwerpunkt sparen müssen, bleibt uns nichts übrig, als den Spant, der leicht schräg zum Seitenleitwerk reicht mit einer kleinen Säge seines überflüssigen Gewichtes zu befreien. Die Auflagefläche für das Höhenruderservo wird sinnvoller Weise mit einer Kohlefasermatte verstärkt.

Der Einbau des Höhenruders und des Seitenruders ist sehr gut in der Anleitung beschrieben, so dass wir hier nicht weiter darauf eingehen brauchen. Etwas enttäuschend war die Tatsache, dass die Passgenauigkeit von Rumpfvorderteil und Hinterteil doch sehr zu wünschen übrig ließen. Bevor der Abschlussspant eingeklebt werden konnte, musste noch einiges an Anpassungsarbeit geleistet werden, was in Hinblick auf die detaillierte Oberfläche die Stimmung doch etwas trübt.

Ein weiteres Problem stellt die Befestigung von Vorder- und Hinterrumpf dar. Da der Hinterrumpf wie beim Original über das Schubrohr nach hinten abgenommen werden kann, muss die Befestigung mittels Schrauben durch den Radschacht des Hauptfahrwerkes erfolgen, was eine ziemliche Fummelei bedeutet. Hilfreich sind für die Montage die Anbringung von Führungsstiften in Form von Kohlefaserrundmaterial.

Als Gegenpart für die Innensechskantschrauben kamen Einschlagmuttern zum Tragen, die selbstverständlich noch gegen ungewolltes Lösen aus dem Spant gesichert wurden.

Der nächste Schritt ist die Fertigstellung der Tragflächen. Diese sind seitens des Herstellers insoweit vorbereitet, dass die Querruder schon ausgeschnitten und mit einem Elastikflap in der Form versehen wurden. Lediglich die Deckel für die Servos und die Abdeckung für die Hauptfahrwerke müssen noch ausgeschnitten werden.

Dadurch, dass wie oben schon erwähnt ein Behotec-Fahrwerk Verwendung findet, muss die Auflage für dieses Fahrwerk etwas aufgedoppelt werden (3 mm).

Die Steckungshülse für die Flächenbefestigung ist schon fix und fertig eingeharzt , so dass man sich nur noch Gedanken um eine Verdrehsicherung und Befestigung der Fläche am Rumpf machen muss. Die Idee des Herstellers konnte mich nicht überzeugen. Sie mag funktionieren, aber ich wollte eine Lösung, bei der die Arretierung gleichzeitig eine Sichere Verbindung darstellt.

Wie schon bei einigen anderen Modellen kamen die Möbelverbinder von IKEA zum Einsatz, die die Fläche sehr gut gegen den Rumpf festklemmen und durch ihr Bajonett-System gut zu handhaben ist.

Auch sollte die elektrische Verbindung mittels eines Multiplexsteckers bei der Montage der Flächen automatisch erfolgen. Lediglich die Druckluftverbindung zum Einziehfahrwerk muss noch manuell erfolgen. Die Flächensteckung wurde nicht durchgehend realisiert, sondern als getrennte Variante. Dadurch wird der Luftstrom zum Impeller weniger gestört und trotz bedenken des Herstellers ist diese Verbindung mehr als Ausreichend. Die Kohlefaserrohre wurden mit den Flächen Verklebt und in die Rohre wurden Buchenrundhölzer zur Verstärkung eingeharzt.

Für den Erstflug sollte keine Fahrwerksklappen eingebaut werden. Für das Bugfahrwerk stellt dies kein Problem dar, da über diesen Schacht zusätzlich noch Luft mit angesaugt wird. Allerdings ist der Bereich im Rumpfboden, wo die Räder der Hauptfahrwerke im eingezogenen zum liegen kommt komplett offen. Dies wäre zwar für den Impeller von Vorteil, aber dadurch würde sehr stark verwirbelte Luft und natürlich auch Schmutz den Impeller direkt treffen.

Als preiswerte Alternative zu Fahrwerksklappen kann beim Hersteller ein ABS-Tiefziehteil geordert werden, dass diesen Schacht verschließt. Dazu ist allerding etwas Anpassungsarbeit erforderlich und die Räder müssen etwas kleiner gewählt werden.

Als letzte knifflige Aufgabe wurde die Cockpit-Sektion fertiggestellt. Es wurde genau nach den Empfehlungen des Herstellers vorgegangen. Das mag zwar durchaus funktionieren, aber ein Dauerzustand konnte dies nicht bedeuten, da die Haube nach ein paar mal öffnen und schließen schon sehr mitgenommen ausgesehen hat. Eine bessere Lösung für das Problem stellen wir im nächsten Beitrag vor.

Praxis

Nach dem alles so weit montiert und eingestellt war, konnte der Erstflug erfolgen, allerdings noch ohne Lackierung und trotz Gewichtseinsparung mit 200 g Blei in der Schnauze. Das Gewicht betrug mit dem 8-S-Antrieb und dem Ballast ziemlich genau 4,5 kg.

Als Antrieb wurde ja der WeMoTec Midi Fan Classic mit Mega 22/45/1,5 an 8 S eingesetzt. Der Antrieb bringt eingebaut im Modell ca. 3,4 kp Schub. Aus den praktischen Erfahrungen heraus kann man sagen, dass das Modell scalemäßig geflogen werden kann aber man heute sicherlich eine etwas stärkere Antriebsvariante und dann auch einen WeMoTec Midi Fan evo oder anderen Mehrblattimpeller wählen würde. Die Flugzeit beträgt mit dem hier erwähntem Antrieb ca. 4,5 Minuten.

Im Spätsommer 2012 war es dann endlich so weit. Vor dem Erstflug wurden noch ein paar Bodentests durchgeführt und dabei der Geradeauslauf beim Start überprüft. Nachdem alles so weit in Ordnung erschien konnte Gas gegeben werden und die F100 hob nach ca. 50 Metern fast von allein ab. Die Ruderwege und Einstellungen wurden ein zu ein aus der Anleitung des Herstellers übernommen und können bis auf eine Ausnahme auch für den Erstflug benutzt werden.

Für die Expo-Werte sind ca. 20 % höhere Werte erforderlich. Auch empfand ich die Querruderausschläge etwas zu viel für meinen Geschmack. Das Modell ist aber auf alle Fälle mit den Werten fliegbar. Der Schwerpunkt passt auf Anhieb, kann bei Bedarf noch etwas zurückgenommen werden, auf jeden Fall nicht weiter nach vorne.

Beim Erstflug stellte ich dann vor der Landung fest, dass das Bugfahrwerk nicht ausgefahren werden konnte (s. Foto oben). Nach einem erneuten Versuch entschlossen wir uns ohne Fahrwerk zu landen. Trotz der fehlenden Landeklappen kann die F100 sehr langsam gemacht werden und mit hohem Anstellwinkel zu Landung hereingebracht werden. Dabei ist aber mit dem Gasknüppel immer die Sinkrate zu kontrollieren, da bei zu wenig Fahrt das Modell stark durchsackt.

Wegen den weiteren Ausbau durch Scale Details erhöhte sich das Gewicht des Modells von Anfangs ca. 4,5 kg auf mittlerweile über 5 kg. Da etwas mehr Leistung benötig wurde und zu diesem Zeitpunkt der WeMoTec evo noch nicht zur Verfügung stand, wurde ein DS-51-DIA HST mit DSM4640-950 mit 12 S ausgestattet. Dadurch konnten leichtere 3.700 mAh Akkus verwendet werden. Der neue Antrieb zieht bei Vollgas ca. 90 A und es wird eine Flugzeit von ca. fünf Minuten plus Reserve erreicht.

Hier noch ein Video, was wir von dem Modell im Spätsommer 2014 gedreht haben:

https://youtu.be/Z8GzIzrrwT4

Fazit

Wer ein außergewöhnliches Modell sucht ist mit der F100 von Grumania gut bedient. Der Antrieb von Wemotec hat mit der doch nicht gerade optimalen Luftführung keine Probleme, solange man das Gewicht des Modells im Auge behält. Allerdings ist es kein ARF-Modell, was in ein paar Stunden aufgebaut ist. Auch der Preis von 833 Euro wird einige Leute abschrecken, da es für weniger Geld heute schon viel vorgefertigtere Modelle zu kaufen gibt. Fliegerisch und optisch ist die F100 jedenfalls ein Eye-Catcher auf jedem Flugplatz. Wie man aus der F100 noch mehr herausholen kann, werden wir in einem weiteren Bericht vorstellen.

Technische Daten

Spannweite: 1.180 mm

Länge: 1.444 mm

Gewicht: 4,5 kg

Imepeller: WeMoTec Midi Fan Classic mit Einlauflippe

Motor: Mega 22/45/1,5

Regler: Turnigy K-Force 120 A

Akku: 8 S, 5.000 mAh

Strom: 80 A

Schub: 3,4 kp

Schub/Gewicht: ca. 0,76

How to resolve AdBlock issue?

How to resolve AdBlock issue?